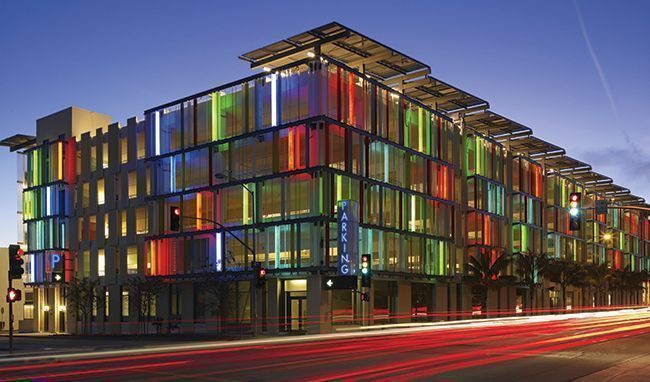

Estética, segurança, conforto, versatilidade. Além de conferir alta resistência às peças de vidro, o processo de laminação agrega vários benefícios ao produto final. Formado por um conjunto de duas ou mais chapas unidas por uma película plástica ou acrílica, o vidro laminado atende às mais rigorosas exigências de controle sonoro, térmico e de radiação ultravioleta, constituindo-se em item essencial na busca por sustentabilidade dos projetos. “Os laminados chegam a filtrar até 99,6% dos raios UVs, principais responsáveis pelo descoramento de móveis, tecidos e objetos”, afirma Claudio Passi, diretor da beneficiadora de vidros Conlumi.

A par de suportar fortes impactos, os vidros laminados são reconhecidos pela segurança: em uma eventual quebra, os fragmentos ficam presos à película entre as lâminas. “Além disso, em conjunto com as películas de PVB (polivinil butiral) coloridas, o vidro laminado pode assumir uma grande variedade de cores e texturas”, ressalta a diretora de marketing da PKO, Myrian Ang. Outra vantagem, aponta Marcelo Thomaz, gerente da Laminar Vidros, é a facilidade de recortar o vidro. “Quando associados a películas que impedem a propagação das ondas sonoras, os laminados têm um desempenho acústico ainda superior”, acrescenta.

Investimentos crescentes

Cada vez mais explorados por arquitetos, engenheiros e demais especificadores, a demanda dos laminados tende a aumentar com a proximidade de eventos como a Copa do Mundo e a Olimpíada. “O mercado de laminados é crescente, em especial em razão das normas de segurança e desempenho termo acústico”, afirma o diretor da Divinal Vidros, José Antônio Passi. “Os vidros encaixilhados em portas e janelas, por exemplo, devem ser laminados e, muitas vezes, simultaneamente temperados, para que não se fragmentem.”

Para Marcelo Thomaz, da Laminar, a concorrência de fora não preocupa, já que o Brasil tem capacidade instalada suficiente, e o setor vidreiro reúne plenas condições de atender o aumento da demanda. “É importante dizer que o boom imobiliário está gerando desenvolvimento em todos os níveis na cadeia de produtos”, ressalta. “A Laminar está se preparando para atender esse crescimento com investimentos na sua linha de laminados, como a aquisição de uma segunda autoclave, lapidadoras e mesas de corte, além da expansão de sua fábrica em Campo Grande.”

Assim como a Laminar, boa parte das empresas do setor tem dirigido investimentos crescentes ao aumento de sua capacidade produtiva. É o caso da beneficiadora Vipel, que está prestes a montar uma nova linha de laminação. Outros exemplos são a PKO, que atualmente tem capacidade para produzir até 30 mil m2 de vidros laminados e está instalando mais uma autoclave para aumentar a produção, e a Fanavid, que planeja investir R$ 2 milhões em suas plantas industriais em 2011.

Os processos

Processo de laminação com PVB na beneficiadora PKO

As formas mais comuns de laminação do vidro são com películas de polivinil butiral (PVB) e com resina, sendo o primeiro o método mais empregado na grande maioria das beneficiadoras, com predominâcia em cerca de 90% do mercado. Segundo explica Daniel Domingos, da Solutia Brasil, o PVB é uma película plástica resistente, composta de resina, plastificantes e outros materiais. Única empresa de PVB instalada no Brasil, a Solutia produz as películas Saflex, que conferem ao vidro propriedades tanto estéticas quanto de segurança, proteção solar e acústica; e as películas Vanceva, com um amplo espectro de cores e tonalidades.

O vidro laminado com PVB é obtido por um processo industrial de pressão e calor, formando um “sanduíche” composto por duas ou mais chapas de vidro intercaladas por películas de PVB. O processo é complexo e demanda amplos espaços e equipamentos de alto custo.

O transporte do vidro laminado é uma operação delicada. “As chapas devem ser manipuladas, armazenadas e instaladas de maneira que não entrem em contato com materiais que possam produzir defeitos em suas superfícies e bordas”, afirma Danila Ferrari, gerente de operações da Fanavid, empresa que trabalha com laminação em PVB. “Também é importante evitar contato da borda do vidro laminado com a umidade”, acrescenta. Com películas fornecidas pela Solutia, os laminados da Fanavid incluem vidros coloridos, de controle solar, laminados acústicos e temperados.

O processo de laminação se divide em diversas etapas: na primeira, os vidros são lavados e transportados para uma sala com ambiente controlado e limpo, onde é aplicada a película de PVB. “A chapa sai da sala montada e passa pela calandragem. Em seguida, é submetida ao processo de autoclave, em que os vidros são expostos a alta temperatura e pressão. Após algumas horas, eles estão prontos para serem inspecionados”, explica Myrian Ang, da PKO, que, além de PVB, também faz laminação com EVA (etil vinil acetato) em situações que exigem uma película mais espessa. O processo é basicamente igual ao do PVB, mas dispensa o uso da calandra e da autoclave, requerendo somente um forno que expõe o vidro a alta temperatura e pressão.

Outra empresa que trabalha com EVA é a Vipel, que iniciou suas atividades em 2005, produzindo laminado com resina, e no final de 2006 introduziu o PVB. Dois anos depois, adquiriu uma linha de laminado com EVA. “Apesar de ser um processo novo no Brasil, vem ganhando interesse, principalmente entre arquitetos em busca de inovação e exclusividade: com EVA é possível inserir, entre as películas, materiais como papel, fotos, plástico, madeira, etc.”, informa Silvio de Athayde, gerente comercial da empresa. E acrescenta: “A produção com EVA é mais limpa e requer menos tempo, energia e mão-de-obra para entrega do produto final.”

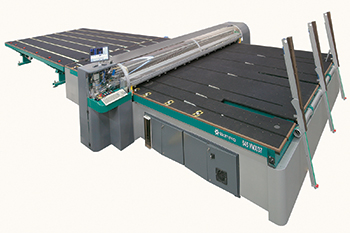

MÁQUINAS PARA LAMINAÇÃO

1. Modelo 545 VMX, da Bottero, para laminação com PVB. A Bottero trabalha com linhas de alta produtividade para o segmento de vidros laminados, desde máquinas destinadas à fabricação até o beneficiamento.

1. Modelo 545 VMX, da Bottero, para laminação com PVB. A Bottero trabalha com linhas de alta produtividade para o segmento de vidros laminados, desde máquinas destinadas à fabricação até o beneficiamento.

2. Forno Pujol (linha LAM+PRO), para laminação com EVA, da Vetro Máquinas. Destinada ao pequeno vidraceiro, é um forno com um baixo custo de investimento, dimensões reduzidas e equipado com uma bolsa de vácuo.

2. Forno Pujol (linha LAM+PRO), para laminação com EVA, da Vetro Máquinas. Destinada ao pequeno vidraceiro, é um forno com um baixo custo de investimento, dimensões reduzidas e equipado com uma bolsa de vácuo.

PVB: LAMINAÇÃO EM ETAPAS

1. Lavagem dos vidros. Um vidro mal lavado influi na qualidade final do produto. Parâmetros como temperatura, condutividade da água e qualidade no processo de secagem devem ser observados atentamente.

2. Aplicação do PVB entre os vidros. É preciso estar atento às condições de armazenagem do PVB dentro da área de montagem, que deve ter temperatura e umidade controladas.

3. Retirada do ar das interfaces vidro/PVB e pré-selagem das bordas. O conjunto montado passa por um equipamento (calandra, bolsa de vácuo, anel de vácuo, estufa e/ou forno) que tem como principal função retirar o ar entre os vidros e a película de PVB.

4. Os vidros seguem para a autoclave, onde são submetidos a pressão e temperatura elevadas para eliminar o ar residual de dentro do conjunto, visando otimizar as propriedades ópticas e obter uma boa adesão entre as lâminas de vidro e o PVB.

Fonte: Solutia